接合というジャンルを極めてゆくと全く新しい複合機能を持った素子や光学機器に出会うことが出来ました

光学接合・光学接着剤

接着剤にはそれぞれ粘度という、接着剤固有の粘りがあります。この粘りの差異によって接合の方法が異なってきます。

また接合対象物の接合面の面精度や厚みの差異にも接合されたときの結果が異なってまいります。

流体は気体と異なりその容積に伸縮は無いのですから、単位面積あたりいくら加圧しても接合平行度はおのずと限界が発生します。

ハイメックでは薄い光学基材同士の接合でも1μの平行度を実現して接合いたします。

光学フィルター(赤外カットフィルター、ローパスフィルター、視感度補正フィルター)

現在一眼レフデジタルカメラのCCDフィルターでも位相差板(水晶)や視感度補正フィルターなどの接合に於いても、カメラ主レンズのバックフォーカスに制限があり、なおかつ手ブレ補正や超音波防塵装置などのスペース確保のためますますフィルターは薄さを要求されるわけですが、この事で接着剤の流体力学に屈服して透過波面精度の劣化を受け入れている状況です。

これらを高い透過波面精度のまま接合し一体化する事で強度を増すことが出来るのです。

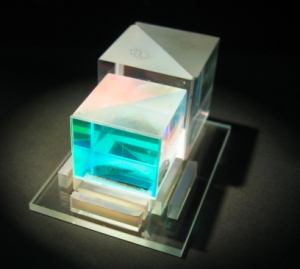

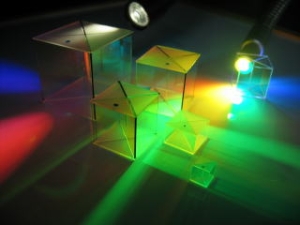

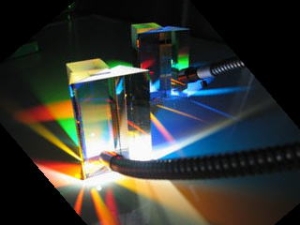

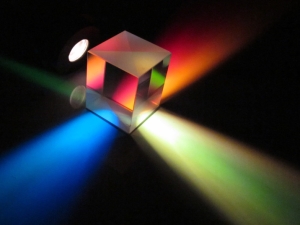

接合による光学機能の複合化

多層膜のダイクロイックコートをクロス状に配置したプリズム、クロスプリズム(x-cube)などはその配置によって3方向から入射する光を合波しなおかつ光路長を同一にすることが出来るという機能を両立している事が特徴です。

このようにさまざまなプリズムを接合することによって、新たな複合機能を持ったデバイスを作ることが出来るのです。

接着剤の形状変化

光学接着剤には大きく分けて3つの種類があります。エポキシ系、シリコン系、そしてアクリル系です。それぞれに大きな特徴があり

硬化後の信頼性にたいしても特徴が異なります。近年は耐熱性については大分信頼性を増してきました。しかし、硬化時の形状変化については現場がもっとも良くわかっている事で、この硬化収縮率の大小は複合デバイスの光路をゆがめてしまう事さえあるのです。

接着剤の選定に於いて使い勝手がよいと言う事と、製品の信頼性を構築する事とは別の次元で考える必要があります。

オプティカルコンタクト

界面の面精度を極端に高くして、表面を活性化することによって分子レベルでの接合を促す方法です。

強固なオプティカルコンタクトを得るためには、相対する2つの界面間の分子の運動量を高めるために600度以上の加熱が必要であるため、光学的な他の物質を搭載した基材ではそのときの膨張によって破壊が起こってしまうこともあり、まだコートされた基材のオプティカルコンタクトは普及していない。

超親水性 Hydrophilicの界面を作り出すことによって接着させる技法が今研究されています。

接着精度

接着剤にはそれぞれ固有の粘度があります。この粘度は接着剤の光学特性に由来するも

の、物理的な耐久性を維持するために必要なもの、あるは接着剤を構成している物質の性質によるものなど、さまざまです。

平らな光学フィルターやプリズムの接合にそれらの接着剤の粘度は思わぬ作用を及ぼします。

ましてや、薄板どうしの接着ともなりますと、その平行度や接着膜厚などをこちらの思ったとおりに制御しようとなると非常に熟練を要すわけです。また接着剤メーカーの仕様書だけでそれを実現する事は困難です。それには流体力学や液体の張力や毛細管現象などの作用をよく理解していないととても透過波面精度を出す事は出来ません。

ハイメックでは、そういった接着剤膜厚の制御や平行度出し、などを長い経験から制御してまいりました。

この平行接合こそが微細加工やCCDセンサーの視感度補正フィルターには必要不可欠の技術なのです。

世に多くの超高精度マシーンはありますが、脆性品の加工において、その厚みや大きさが加工圧力に耐えられなくなるレベルがあります。そういった微細加工には高精度な治工具を利用しワークを保持するわけですが、このワークが小さいとなりますと、ワーク自体をジグに精密に搭載すること自体が困難になります。

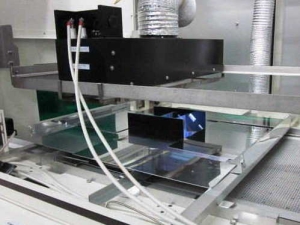

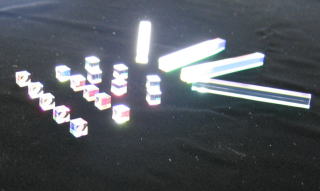

微細加工の方法

ハイメックではそういった微細なワークにダミーを精密に接合し、ワークをそれらの精密ダミーに包むようにして切削ラップポリッシュを可能にしています。もちろんワークはダミーに包まれていますからエッジはシャープに維持されます。ほんの数ミクロンのチッピングに抑え、あるいは機能膜蒸着もケラレ無しで蒸着する事も可能にしています。

数ミリの大きさの脆製品加工はハイメックならではの精度でご提供可能です。

ミクロン単位の組立

接合とは光学基材の界面と界面に有機高分子を満たすという行為です。すると当然各々の基材の角度精度や波面精度があるわけですから、接合工程でその精度を無効にする訳にはいかなくなってまいります。その制約の中で界面どうしの平行度 ±1/10ミクロン/cmなどという要求が発生したりいたします。狭面の世界の性質を知り尽くさないとそういった組立加工は出来ません。

実際そういった狭面では空気の流れですら通常の世界とは異なります。ましてや高分子液状の流れなども言うに及ばずです。

今ハイメックが取り組んでいる組立はそういった狭面を組上げる事です。あるいはもともと透過波面精度の悪いフィルターを矯正してデジタルセンサーにゆがみの少ない画像を供給出来るようにする事等にも取り組んでおります

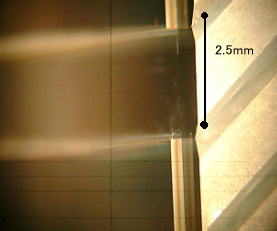

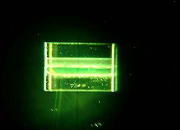

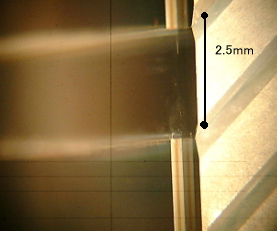

白色ライン

エアーギャップ8ミクロンのスペースを作り、接合した状態です。(80×80で角度誤差1ミクロン)を達成しています。

0.2mmtと0.6mmtを接合して干渉計のニュートンを撮像したものです。

封印された位相差板や偏光板

ラミネート

耐熱位相差板を0.1mm厚のガラスに封じ込めることや、位相差板や偏光板をIRカットガラスに封じ込めることは

素材の性質が異なるため熱変化に大きな影響を受けるのです。

その結果耐久性がもっとも重要な課題となります。ボンディングを熟知していないと出来ない仕事です。

フィルムのような面精度の出ない界面をガラスの面精度に転写する事は、アイデアとしては誰もが思い立つのですが、接着剤がレンズの役割を持ってしまうため、逆に透過波面精度を落としてしまうことがあります。

これをふせいで平坦度を出す事がフィルム封印には求められております。

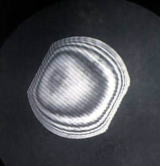

右の写真は真ん中の白っぽい部分が0.08mmtの位相差板(ポリカーボネートのフィルムです。さらにその両サイドに異なる機能フィルムを接合しその両外側に0.3mmtのガラスと、0.1mmtのガラスを接合しています。接合接着膜厚は5μm

極薄水晶フィルターの接合

弊社にて水晶、他の結晶を接合いたします。厚み公差は1ミクロン以内になります。接着膜層厚が1ミクロンですから。その結果面精度は研磨力によって決定しますが、原器により3本以内であれば、ラミネートされた複合体の面制度も5本前後、つまり、1.5ミクロンくらいの面精度になります。これらの用途は今後はDVDピックアップ用前面フィルターとして、あるいはIRカットを含めたCCD視感度補正フィルターなどに利用されます。極薄基材の接合ノウハウが重要になってまいります。